リフトテーブルにおける挟まれ防止策

製造ラインや物流倉庫など、様々な現場で活躍するリフトテーブルは、作業効率向上に不可欠な機械です。しかし、その便利さの裏側には、挟まれ事故という潜在的な危険性が潜んでいます。一旦事故が発生してしまうと、重大な人身災害につながる可能性も否定できません。

本稿では、リフトテーブルにおける挟まれ事故を未然に防ぐための技術的な対策について、多角的に解説します。安全な作業環境を実現するために、これらの対策をしっかりと理解し、導入・運用していくことが重要です。

1.物理的な安全機構

最も基本的かつ重要な安全対策として挙げられるのは、物理的に人や物が機械の可動部に挟まれることによる事故のリスクを効果的に低減するための機構を導入することです。

セーフティバー

テーブル枠の下部に設置されたバーが下降中に人や障害物に接触すると、バーが持ち上がり、センサーが反応して下降動作を停止させます。リフトテーブルをピット内に設置して昇降させる際、テーブル枠とピット枠に作業者が挟まれるようなケースに対して高い予防効果を発揮します。比較的シンプルな構造で、テーブル全周の挟まれを検知できるため、ピット内にリフトテーブルを設置する際には、多くのケースで採用されています。

ローラーカバー

機内車輪の上部と側面を覆う形状となっており、これにより上方および側方の双方から発生し得る挟み込み事故を未然に防止する役割を果たします。具体的には、作業者の足や指先が誤って車輪付近に接触した場合でも、直接車輪とレールの間に入り込むことがないように物理的な障壁を設けています。また、万が一工具や部品などが手元から落下した場合においても、それらが可動部の隙間に入り込むリスクを大幅に低減し、安全性の向上に寄与します。

沈下防止ストッパー

沈下防止ストッパーは、リフトテーブルが意図せず下降するのを機械的に防止するための機構です。本来はリフトテーブルの上限時の保持が目的です。(沈み込み対策) メンテナンス時においても、油圧系のトラブル発生時に、テーブルを安全な位置に固定するために使用されます。

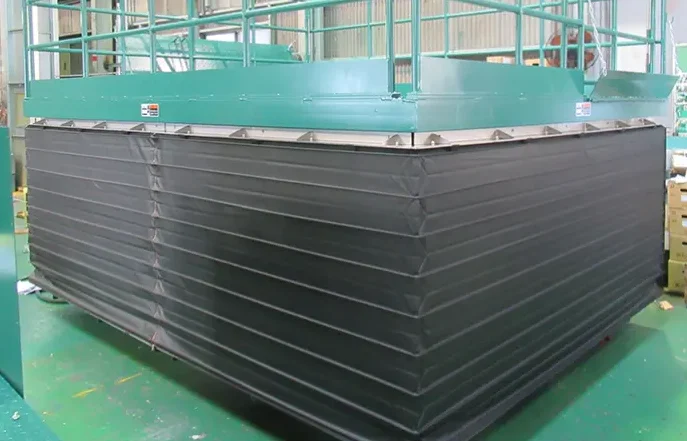

4面ジャバラ

リフトテーブルの構造の中で特に可動性が高く、挟まれ事故のリスクが集中するパンタグラフ部分を専用のジャバラカバーで全体的に覆うことで、作業者の手や足など身体の一部が誤って入り込んでしまうことを物理的に防止します。さらに、作業中に手元から誤って落下した工具や部品などが、可動部内部に侵入して機械の動作に干渉したり、事故につながる恐れのある事象を未然に防ぐ効果もあります。先述のセーフティバーはリフトテーブルのテーブル枠とピットの縁(ふち)との間に生じる挟まれを防止することを主な目的として設計されていますが、それに対して、ジャバラカバーはより広範囲の使用用途における安全性を確保する機構です。

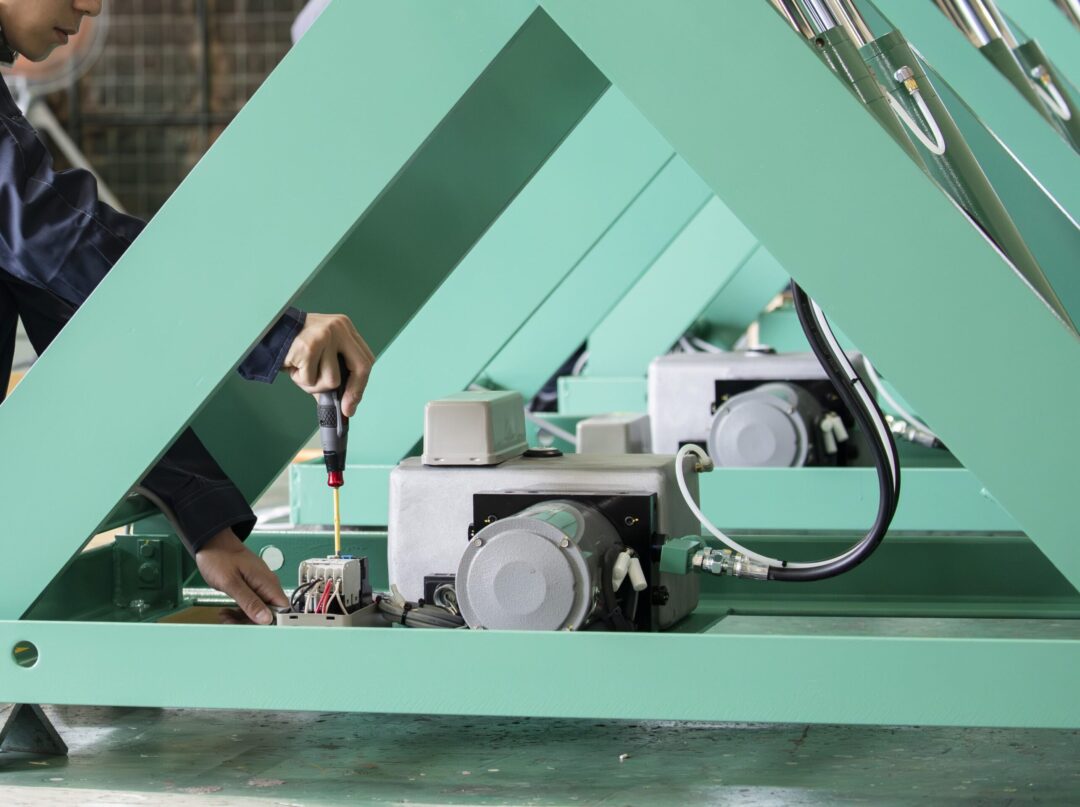

2.制御システムによる安全対策

リフトテーブルの運用において作業者の安全を確保するためには、物理的な対策に加え、事故を未然に防止するための制御システムの導入も重要です。制御システムは、各種センサーやスイッチ類を組み合わせて構成されており、人や物の接近、あるいは異常な動作をリアルタイムで検知し、自動的に装置の動作を停止または減速させることで、事故の発生を未然に防ぐ役割を果たします。

過負荷防止装置

荷重検出器によって定格を超える荷重が検知された場合、リフトアップ動作を停止するだけでなく、安全性を確保するために下降動作にも制限がかかる仕組みとなっています。これにより、過負荷状態で機械を無理に動かすことを防ぎ、構造体の変形や破損などによる予期せぬトラブルの発生を抑えることができます。さらに、荷物が不安定になって発生する荷崩れや、それに伴う挟まれ事故といった二次的なリスクの低減にも寄与します。

速度制御

テーブルの昇降速度を適切に制御することで、万が一作業者や物体と接触した場合でも、その衝撃を効果的に緩和することができ、人体や機器へのダメージを最小限に抑えることが可能になります。さらに、速度が一定で安定した昇降動作は、操作時の慌てや誤判断といったヒューマンエラーの発生を抑える効果もあり、これによって予期せぬ動きが原因となる挟まれ事故やその他の安全上のトラブルのリスクを大きく低減することができます。

異常検知・自動停止機能

油圧系の異常やセンサーの故障といった不具合が検知された場合には、システムが自動的に動作を停止させることで、予期せぬ挙動によって発生する挟まれ事故や接触事故を未然に防ぎます。特に、油圧系における突然の圧力低下や配管の破損、安全装置そのものの故障といったトラブルは、機械が制御不能となり、深刻な事故へと直結するおそれがあります。そのため、こうした異常を即座に検出し、機器の動作を停止する自動停止機能は、作業者の安全を守るうえで極めて重要な役割を担っています。

非常停止スイッチ

作業者が素早く操作できるよう、手の届きやすい位置や視認性の高い箇所に非常停止スイッチを設置します。このスイッチは、作業中に異常や危険を察知した際、作業者本人はもちろん、周囲にいる他の作業者も即座に機械の動作を停止させることができる、重要な安全装置です。これにより機械の誤作動や操作ミスなどによって発生するおそれのある、予期せぬ挟まれ事故のリスクを大幅に低減し、作業現場全体の安全性を高めることが可能となります。

非常停止スイッチ

作業者が素早く操作できるよう、手の届きやすい位置や視認性の高い箇所に非常停止スイッチを設置します。このスイッチは、作業中に異常や危険を察知した際、作業者本人はもちろん、周囲にいる他の作業者も即座に機械の動作を停止させることができる、重要な安全装置です。これにより機械の誤作動や操作ミスなどによって発生するおそれのある、予期せぬ挟まれ事故のリスクを大幅に低減し、作業現場全体の安全性を高めることが可能となります。

インターロック機構

特定の安全条件がすべて満たされていない限り、リフトテーブルの操作を許可しないよう制御する安全機構です。これにより、作業者が誤って操作を行うことを防ぎ、機械の不適切な動作による事故を未然に防止します。たとえば、安全ゲートが完全に閉じていない状態では、リフトの昇降操作が一切できないよう制御するなど、他の安全装置と連動して動作することが可能です。こうした連携制御を通じて、作業手順全体における安全性を高め、ヒューマンエラーの影響を最小限に抑えることができます。

3.作業環境と運用における安全対策

どれほど優れた装置やシステムが導入されていても、それを活かす環境と運用ルールが整っていなければ、安全は十分に確保されません。ハードウェアやソフトウェアによる技術的な安全対策に加えて、作業環境の整備や現場での運用方法の見直しといった人的・運用面での工夫も、挟まれ事故を防止するうえで欠かすことのできない重要な要素です。

作業エリアの明確化

リフトテーブルの周囲には、安全柵や床面へのライン表示などを用いて、作業エリアを明確に区画します。さらに、標識や回転灯・警告灯などの視覚的な警告手段を組み合わせることで、作業中であることを周囲にしっかりと伝え、注意を促します。これらの対策により、許可された関係者以外の立ち入りを制限し、無用な接近や不注意による接触を未然に防止することが可能になります。物理的な遮断と視覚的な注意喚起を両立させることで、より高いレベルで安全性を確保します。

安全教育の徹底

リフトテーブルを安全かつ確実に操作し、作業中に発生し得るさまざまな危険を未然に回避するためには、作業者に対する徹底した安全教育の実施が欠かせません。具体的には、リフトテーブルの正しい操作手順をはじめ、装置の構造や動作原理、想定されるリスク、さらに緊急時に取るべき適切な対応方法など、現場で必要とされる知識や判断力をしっかりと習得させることが重要です。こうした教育を通じて、作業者一人ひとりの安全意識を高め、ヒューマンエラーによる事故の防止につなげます。

定期的な点検とメンテナンス

リフトテーブルおよびそれに付随する各種安全装置の機能と安全性を常に良好な状態で維持するためには、定期的かつ計画的に実施される点検とメンテナンスが不可欠です。部品の摩耗や経年劣化、動作異常などを早期に発見し、必要に応じて修理や交換を行うことで、大きな事故につながるリスクを未然に回避することができます。万が一、不具合や異常が確認された場合には、ただちに使用を中止し、適切な措置を講じることが安全確保の基本となります。

作業手順の標準化

リフトテーブルを使用した作業において高いレベルの安全性を確保するためには、操作手順を明確に標準化し、それを全ての作業者に対して統一して適用することが非常に重要です。操作に関わる一つひとつの手順をマニュアル化し、誰が操作しても同じように安全に作業が進められるよう教育・訓練を行うことで、個人の判断によるばらつきを減らし、ヒューマンエラーの発生を未然に防ぐことが可能になります。

保護具の着用

リフトテーブルの運用において、挟まれ事故のリスクを完全に排除することは、あらゆる対策を講じたとしても、現実的には難しい場合があります。そのため、万が一事故が発生した際にも、作業者の身体への負担やダメージをできる限り軽減することが求められます。その一環として、ヘルメット、安全靴、手袋などの適切な保護具を常時正しく着用することを義務付けることが、安全管理の観点から極めて重要です。

まとめ

リフトテーブルにおける挟まれ事故は、単一の明確な原因によって引き起こされるものではなく、機械そのものの構造的な特性や、制御システムの設計・挙動、作業が行われる現場環境の状態、さらには作業に関わる人間の判断や行動といった、さまざまな要素が複雑に重なり合って発生するリスクをはらんでいます。そのため、事故を効果的に防止するためには、特定のひとつの対策や装置に依存するのではなく、物理的安全装置、制御による予防措置、教育・運用面でのルール整備など、複数の手段を適切に組み合わせて構成する多層的なアプローチが重要になります。

関連する技術情報・技術コラム

-

装置の基本

傾斜機能付きリフトテーブルで危険作業と生産性の課題を同時に解決

「重量物の投入作業をフォークリフトで実施している」、「人力での材料投入作業で非効率かつ危険性も高い」もしお客様の現場でそうしたお悩みをお持ちなら、この記事がその解決…

-

装置の基本

油圧式リフトテーブルの寿命を延ばす!メーカーが教えるメンテナンスのポイント

油圧式リフトテーブルの寿命を延ばす!メーカーが教えるメンテナンスのポイント 油圧式リフトテーブルは重量物を安全に昇降させる強力なマシンですが、その寿命はメンテナンス…

-

装置の基本

大型リフトテーブル、何トンから?導入前に知っておくべきこと

工場、倉庫、物流センターなどにおける重量物の昇降や、組み立て、加工といった多様な作業の効率化に、リフトテーブルは活用されています。その中でも、特に大きな積載重量を誇…

-

装置の基本

「ピットが掘れない」を解決!キャメル式リフトテーブルが変える荷役作業の常識

工場や倉庫での荷役作業に欠かせないリフトテーブル。台車ごと荷物を昇降させる場合、設置場所にピット(穴)を掘ってリフトを埋め込むのが一般的でした。しかし建物の構造上、…

-

装置の基本

コイルカー用リフトテーブル徹底解説

コイルカ―とは コイルカーとは、金属、紙、フィルムなどをロール状に巻いた「コイル」を運搬するための特殊な台車です。具体的には、トラックからコイルを荷下…

-

装置の基本

リフトテーブルにおける挟まれ防止策

製造ラインや物流倉庫など、様々な現場で活躍するリフトテーブルは、作業効率向上に不可欠な機械です。しかし、その便利さの裏側には、挟まれ事故という潜在的な危険性が潜んで…

-

装置の基本

リフトテーブルを台車仕様にすることは可能?移動式で作業効率を飛躍的に向上!

リフトテーブルを台車仕様にするメリット 台車仕様のリフトテーブルは一般的な固定式のリフトテーブルとは異なり、キャスターや車輪を備えているため、設置場所を選ばず、必要…

-

装置の基本

リフトテーブルの沈み込みを回避する、沈下防止ストッパーについて

リフトテーブルは、テーブルを上昇させた状態で積載物を載せると、沈み込みが発生します。この現象は、台車やカゴ車をテーブル上に搬入・搬出する際に、車輪の乗り移りがうまく…

-

装置の基本

ステンレスのリフトテーブルの用途!求められる理由

標準ステンレス製の油圧リフトテーブルを弊社ではサスケシリーズと称しております。ステンレスのリフトテーブルが求められる理由は様々ですが、多くは水気による鋼材の腐食対策…

-

装置の基本

埋め込み式リフトテーブルを設置する時の注意点

リフトテーブルをピットへの埋め込み式にする場合の目的は、テーブル上へのアクセスを容易にすることや、リフトテーブルを設置したいが普段は設置個所を作業スペースとして利用…

-

装置の基本

リフトテーブルの機上テスリの必要性について

リフトテーブルをご使用いただくにあたっては安全が最優先となります。 リフトテーブル上に取り付ける手すりは安全の観点から特に重要な構成部品となります。以下に挙げるよう…

-

装置の基本

高剛性のリフトテーブルは何が違うのか?

高剛性のリフトテーブルを、弊社ではKTLシリーズと称しています。弊社の汎用低床式リフトテーブルのKシリーズとは異なり、その名の通り剛性に優れたリフトテーブルとなって…

-

装置の基本

リフトテーブルの安全対策はなぜ必要なのか

リフトテーブルは、テーブル上に積載物や作業者を載せて昇降する装置です。直接の使用者はもちろん周囲で作業を行っている方への安全対策はかかせません。安全対策を怠ると、機…

-

装置の基本

可搬式リフトテーブルの種類と仕様

可搬式リフトテーブルとは? リフトテーブルのほとんどは、決まった場所に固定して使用する定置式が一般的な使用方法になりますが、中にはリフトテーブルを別の場所に移動して…

-

装置の基本

電動式リフトテーブルの構造と特徴

電動式リフトテーブルの構造 リフトテーブルとは、テーブル/パンタアーム/アクチュエーター/ベース/操作制御盤などから構成された昇降装置の名称になります。 一般的にパ…

-

装置の基本

油圧式リフトテーブルの構造と特徴

「重量物を安全に昇降させたい」「作業効率を劇的に改善したい」「特殊な現場に合う昇降設備がない…」そんな悩みをお持ちではありませんか? 油圧式リフトテーブ…

-

装置の基本

高所作業用リフトテーブルに求められること

リフトテーブルの使用目的のひとつに高所作業用足場としての使用方法がございます、今回は高所作業用リフトテーブルに求められることは何であるかをご説明させていただきます。…

-

装置の基本

リフトテーブルの選び方、選定のポイント

当ページでは、リフトテーブルの選び方や選定のポイントを紹介します。 テーブル寸法 テーブル寸法とはワーク(荷物)を載せる部分の寸法のことを言います。一般的にワークは…

-

装置の基本

リフトテーブルって何?

リフトテーブルとは? リフトテーブルとはテーブル・パンタアーム・アクチュエーター・ベースから構成された昇降装置の名称になります。 テーブル(荷物を載せる台)をパンタ…